Adresse:

No.233-3 Yangchenghu Road, Xixiashu industripark, Xinbei-distriktet, Changzhou City, Jiangsu-provinsen

Rømming er en avgjørende operasjon i maskinering, der et verktøy kjent som en rømmer brukes til å forbedre størrelsen, finishen og toleransen til et eksisterende hull. For å oppnå optimale resultater er det viktig å velge riktige hastigheter og innmatinger for rømme. Disse parameterne spiller en betydelig rolle i å forlenge verktøyets levetid, forhindre verktøyslitasje og sikre finish av høy kvalitet. I denne dype veiledningen vil vi utforske reamerhastigheter og -matinger i detalj, og dekke faktorene som påvirker dem, de beste fremgangsmåtene for å sette dem og hvordan de påvirker maskinytelsen.

1. Forstå Reamers

Før vi dykker inn i hastigheter og feeder, la oss først forstå hva reamers er og hvordan de fungerer. Reamers er roterende skjæreverktøy som brukes til å forstørre og fullføre forhåndsborede hull med presisjon. I motsetning til bor, som er designet for å fjerne en betydelig mengde materiale, brukes reamers til å finjustere hull til deres nøyaktige dimensjoner og forbedre overflatefinishen.

Det finnes flere typer reamers, inkludert:

Rette rømmer: Disse brukes ofte til å forstørre og etterbehandle hull med rette kanter.

Koniske rømmer: Brukes til å lage koniske hull.

Karbidrømmere: Kjent for sin hardhet og evne til å tåle høye temperaturer, noe som gjør dem ideelle for tøffe materialer.

Hver av disse reamerne krever spesifikke hastigheter og innmating for å maksimere ytelsen.

2. Faktorer som påvirker reamerhastigheter og -matinger

Rømmerhastigheter og -matinger påvirkes av flere faktorer, inkludert:

Materialtype: Ulike materialer krever ulike skjærehastigheter for å sikre effektivitet og forhindre slitasje på verktøy. Hardere materialer som stål og titan krever vanligvis lavere skjærehastigheter enn mykere materialer som aluminium eller messing.

Rømmermateriale: Materialet til selve rømmeren (høyhastighetsstål, karbid, etc.) bestemmer skjærehastighetsområdet. Hårdmetallrømmere tåler for eksempel høyere hastigheter sammenlignet med høyhastighetsrømmer i stål.

Hullstørrelse og -dybde: Størrelsen og dybden på hullet som rømmes påvirker mengden materiale som fjernes, som igjen påvirker de nødvendige hastighetene og matingene.

Maskinstivhet: En stivere maskin tillater høyere hastigheter og matinger uten å ofre verktøyets levetid eller kvalitet.

Kjølevæskebruk: Bruken av kjølevæske reduserer varmeutviklingen, noe som gjør det mulig å øke hastigheter og matinger samtidig som overflatefinishen forbedres og verktøyets levetid forlenges.

3. Hastigheter: Hvordan beregne riktig skjærehastighet

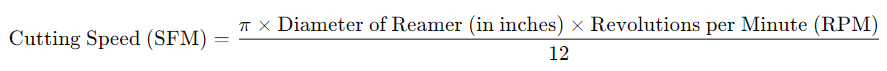

Skjærehastigheten, eller overflatehastigheten, refererer til hastigheten med hvilken skjærekanten på rømmen beveger seg over arbeidsstykket. Det måles vanligvis i overflatefot per minutt (SFM) eller meter per minutt (m/min). For å beregne riktig skjærehastighet for en reamer, bruk følgende formel:

Alternativt kan du bruke et skjærehastighetsdiagram for forskjellige materialer, som gir anbefalte overflatehastigheter basert på materialet som maskineres og rømmertypen.

Her er generelle retningslinjer for skjærehastigheter for ulike materialer:

Aluminium: 300-600 SFM

Messing: 100-200 SFM

Karbonstål: 50-150 SFM

Rustfritt stål: 30-100 SFM

Titan: 10-50 SFM

4. Feeder: Hvordan bestemme riktig feedhastighet

Matehastighet refererer til hastigheten som rømmeren går inn i arbeidsstykket med. Det måles vanligvis i tommer per minutt (IPM) eller millimeter per minutt (mm/min). Matingshastigheten er en kritisk faktor for å bestemme hvor mye materiale rømmeren fjerner per passering og spiller en avgjørende rolle for å bestemme overflatefinish og verktøylevetid.

Anbefalt matehastighet for rømme er generelt lavere enn for boring, da rømme er en etterbehandlingsoperasjon. Matehastigheten bør også ta hensyn til type rømmer, hullstørrelse, materiale og skjærehastighet.

En vanlig formel for å beregne matehastigheten er:

Strømhastighet (IPM) = Feed per tann (IPT) × Antall tenner × RPM

Hvor:

Mating per tann (IPT): Mengden materiale hver tann på rømmen fjerner for hver omdreining. Dette varierer basert på materiale, verktøytype og skjæreforhold.

Antall tenner: Antall skjærekanter på rømmen.

5. Optimalisering av rømmeparametere

Optimalisering av rømmerhastigheter og -matinger kan forbedre den generelle maskineringseffektiviteten, redusere kostnadene og forlenge verktøyets levetid. Her er noen viktige hensyn for å optimalisere rømmeoperasjoner:

5.1. Overflatefinish

Langsomme matinger resulterer generelt i en finere overflatefinish, mens raskere matinger kan gi en grovere finish, men muliggjør raskere fjerning av materiale.

En jevnere overflatefinish er spesielt viktig for bruksområder der høy presisjon kreves, for eksempel i romfart eller bilindustri.

5.2. Verktøyslitasje og liv

Høye skjærehastigheter kan føre til overdreven varmeoppbygging, noe som forårsaker for tidlig slitasje på verktøyet.

Optimalisert mating sikrer at skjærekantene ikke blir overbelastet, noe som kan forlenge verktøyets levetid.

Regelmessig overvåking og justering av hastigheter og matinger er nødvendig for å unngå overbelastning av rømmeren, spesielt når du arbeider med tøffe materialer.

5.3. Fjerning av brikker

En riktig matehastighet bidrar til effektiv sponfjerning. Hvis matingen er for sakte, kan det hende at spon ikke ryddes effektivt, noe som fører til sponpakking, som kan skade både verktøyet og arbeidsstykket.

Høyere matehastigheter genererer større spon, som må evakueres effektivt fra hullet for å unngå forstyrrelse av skjærehandlingen.

6. Beste praksis for reamer-hastigheter og -matinger

For å sikre optimal rømmeytelse, her er noen gode fremgangsmåter:

Bruk kjølevæske: Riktig bruk av kjølevæske kan forlenge verktøyets levetid og forhindre overdreven varmeoppbygging.

Start med konservative innstillinger: Hvis du er usikker, start med lavere hastigheter og matinger og øk dem gradvis mens du overvåker verktøyslitasje og overflatefinish.

Bruk rømmere av høy kvalitet: Velg riktig type rømmer for jobben, enten det er karbid for tøffe materialer eller høyhastighetsstål for generell bruk.

Overvåk brikkedannelsen: Se på brikkene når de dannes under rømmeprosessen. Ideelt sett bør de være små og konsistente i formen. Store, trevlete spon kan indikere et problem med matehastighet eller skjærehastighet.

Kontroller maskinens stivhet: Sørg for at maskinoppsettet er stabilt og fritt for vibrasjoner, da dette kan påvirke nøyaktigheten av rømmen og føre til for tidlig verktøyslitasje.

7. Vanlige feil å unngå

For høy matingshastighet: Bruk av en for høy matingshastighet kan føre til overdreven slitasje på rømmen og kompromittere hullkvaliteten.

Ignorerer materialhardhet: Materialer med høyere hardhetsnivåer krever lavere skjærehastigheter og matinger. Bruk av standardinnstillinger kan føre til dårlig ytelse.

Overvåker ikke verktøyslitasje: Unnlatelse av å spore verktøyslitasje kan føre til dårlig overflatefinish og dimensjonsunøyaktigheter. Se alltid etter tegn på slitasje, for eksempel sløve skjærekanter eller sprukket spiss.

Utilstrekkelig fjerning av spon: Hvis spon ikke er ordentlig ryddet, kan de pakkes inn i hullet, og forårsake skade på både rømmeren og arbeidsstykket.

8. Konklusjon

Rømmerhastigheter og -matinger er kritiske parametere som påvirker maskineringseffektivitet, verktøylevetid og kvaliteten på det ferdige produktet. Ved å forstå faktorene som påvirker disse parameterne og følge beste praksis, kan maskinister oppnå overlegne resultater i rømmeoperasjoner. Med nøye vurdering av materialtyper, rømmerspesifikasjoner og maskinkapasitet, er det mulig å optimere rømmingsoperasjoner for både høykvalitetsfinish og maksimal verktøylevetid.